循環棚卸について

循環制御はX線チップカウンターと同じように在庫管理や部品係数をおこなう方法ですが、その技術や方法は異なります。X線チップカウンターがリール内の電子部品の数を計測するのに対し、循環棚卸は在庫を保管場所や品目で分けて順次棚卸を行うものです。この記事では、循環棚卸の概要やメリット、デメリットについてまとめました。

循環棚卸とは?

循環棚卸は、すべての在庫を一度に調べる「一斉棚卸」ではなく、在庫の場所、種類、作業日など特徴ごとに分けて順番に在庫数を調べていく方法です。

循環棚卸の流れはこちらです。

- 在庫の種類や場所を項目別に分ける

- 場所ごとの計画表を作業日ごとに立てる

- 対象場所、対象商品の入出庫を止める

- 在庫を数えて、実在庫と帳簿上の在庫(理論値在庫)の差異を確認する

- 差異があれば修正して在庫数量を確定させる

- 対象場所の入出庫を再開する

- 次の作業対象場所の入出庫を止めて、確認を繰り返す

X線を照射して透過イメージを解析して計数するX線チップカウンターとは異なる在庫管理方法です。

循環棚卸は海外では Cycle Counting と呼ばれ、決算期に集中する一斉棚卸と異なり年間を通じて少量ずつ在庫を確認します。SKU 数が多い電子部品工場でも棚卸作業を日常業務に溶け込ませやすく、帳簿‐実棚差異の早期是正につながる点が大きな利点です。

一斉棚卸との比較

一斉棚卸は倉庫全体をクローズして大量の応援要員を投入するのに対し、循環棚卸は対象ロケーションのみ一時停止すればよいので、機会損失や倉庫内混雑を最小化できます。とくにタクトタイムの短い電子部品ラインでは「全面停止リスクの低減」が最大の導入動機とされ、月次で差異を補正することで決算期の棚卸負荷を平準化できます。

循環棚卸の主なメリット

業務を止めずに実施できる

在庫の場所や種類を決めて作業できるので、対象となる場所以外の業務を止めることなく棚卸作業をおこなうことができます。

24時間稼働の実装ラインでも、生産計画を崩さず在庫精度を向上できるため、出荷遅延やライン再立ち上げコストを低減できる点が評価されています。

少ない人員で運用可能

また、循環棚卸は短期間に商品や保管場所を限定しておこなうので、定期的に実施しやすく、在庫差異が発生した場合も早いタイミングで把握することができます。

在庫の種類、場所を限定して行うので一度に大量の在庫を計数する必要がなく、少人数で実施できます。

バーコードスキャナやモバイル端末を活用すれば、1〜2名で日次サイクルを回せるため、労務費を抑えつつ新人教育の負荷も軽減できます。

在庫差異の早期把握

高頻度で同じ棚を再訪することで差異要因を早期に把握・是正でき、IRA(Inventory Record Accuracy)の向上と監査対応コストの削減につながります。

循環棚卸の主なデメリット

手作業によるエラーリスク

循環制御は手作業で行うので、どうしてもカウントミスが発生する可能性が出てきてしまいます。対象となる場所の入出庫は停止しますが、全体の入出庫が止まらないので計数にずれが出てくる場合もあります。

スキャン漏れや二重入力を防ぐため、WMS に数量チェックや必須スキャンフラグを設定し、カウントと入力を担当分離するなど内部統制を強化する必要があります。

データの正確性維持が必要

頻繁に実施されることもあり、在庫データの正確さが求められます。在庫データが間違っていれば在庫差異が発生しまいますから、あまりにも大きな在庫差異が出る場合は在庫管理方法を見直す必要があるでしょう。

ロケーション階層やロット情報をERPに登録し、移動履歴を追跡できるようにしておくことが前提条件です。

全完了までに時間を要する

また、循環棚卸は順番に行っていきますので、すべて完了するまで時間がかかります。短期間での実在庫確認には適していません。

決算時など即時で全数を照合したい場面では、X線チップカウンターなど高速計数機との併用が推奨されます。

X線チップカウンターとの比較

カウント手法の違い

X線チップカウンターはリールを装置にセットし、透過イメージをAIが解析して部品数を瞬時に算出します。非接触・非破壊のため静電気や異物混入リスクがなく、ミリ単位のSMD でも数秒で計測可能です。対して循環棚卸は目視・バーコードスキャン主体で汎用性は高いものの、ヒューマンエラーが残ります。

循環棚卸の導入方法と推奨手法

ABC分類によるサイクル設定

在庫を金額・回転率で A/B/C に分類し、A 品は週次、B 品は月次、C 品は四半期のように頻度を変えると、高額品の精度を確保しつつ総工数を抑制できます。

バーコード・RFID連携

まずはバーコード化で 99.9%以上の読取精度を確保し、さらなる効率化が必要なら RFID を追加することで棚卸時間を大幅短縮できます。

スタッフ教育と運用ルール策定

担当エリアをローテーションし、カウント担当と入力担当を分けることで属人化を防止。WMS 端末にチェックリストやアラートを組み込み、誰でも同一品質で棚卸できる体制を整えます。

KPIによる効果測定

代表 KPI は Inventory Record Accuracy(IRA)。優良企業は 98%以上を維持するとされ、棚卸前後で IRA・棚卸工数・差異金額を追跡して改善を定量化します。

循環棚卸は少ない人員で業務を止めることなく棚卸できる

循環棚卸は在庫を種類や場所、日を分けて棚卸をすることで他の業務を止めることなく少ない人員で作業できるメリットがあり、X線チップカウンターと同じように在庫管理の効率化や正確性の向上に繋がります。

電子部品に特化したX線チップカウンター、より広範囲で在庫管理ができる循環棚卸、それぞれの特徴をしっかり把握しておきましょう。

X線チップカウンター

おすすめ3選早見表

カウント速度を向上し業務効率化に大きく貢献するおすすめのX線チップカウンターをご紹介します。

| 大量の部品を扱い 計測数が多い企業なら |

高さがあるリールの 計測が必要な企業なら |

大型部品の製造が 中心の企業なら |

|

|---|---|---|---|

| 企業名/製品名 |

スピーディーなカウントと 簡単な操作 KnK HAWKEYE2000  画像引用元:KnK公式(https://knk-kk.jp/product/parts-mgmt/product-52/) |

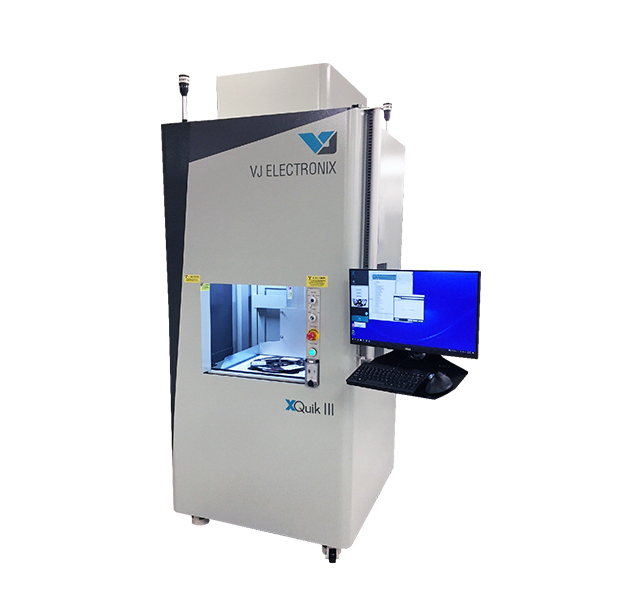

計測部の自動昇降で 高い部品に対応 シンアペックス XQuik III  画像引用元:シンアペックス公式(https://shinapex.co.jp/news/denshi/product/xquik/xquik-iii/) |

17インチ直径の 大きなリールへ対応 アルファエレクトロニクス Assure  画像引用元:アルファエレクトロニクス公式(https://alphacorpjp.com/product/assure/) |

| 精度 | 99.9% | 99%以上 | 99.9% |

| カウント速度 | 6秒+出し入れ2秒 | 数秒 | 約10秒 |

| 対象 サイズ |

最小部品(0402)対応可 リールサイズ:7~15インチ |

最小部品(0402)対応可 撮像エリア:400 x 400 mm (リールステージ自動昇降) |

最小部品(0402)対応可 リールサイズ:~17インチリール |

| 装置 サイズ |

900(W) x 1,310(D) x1,940(H) mm | 1,000(W) x 1,080(D) x 2,340(H) mm | 870(W) x 890(D) x 2,250(H) mm |

| 重量 | 650kg | 1,030kg | 360kg |

| 事前登録 | リール、部品共に不要 | - | 不要(セルフティーチング) |

| 操作性 | 初心者でも1時間半程度で習得できる | - | タッチパネルによる操作で簡単、見やすい |