電子部品・リールの保管/整理の方法

電子部品は温度・湿度、静電気、吸湿性といった外的要因に非常に敏感です。これらの影響を軽視したまま保管・管理を行うと、ポップコーン現象やESD破壊などの実装トラブルを引き起こす要因となります。

特にリール収納時の取り扱いや環境管理の不備は、ライン停止や不良率の増加といった深刻な生産ロスを招くこともあります。

そこで本記事では、電子部品の品質を維持するために求められる適切な保管方法や、リール収納時に注意すべき実務上のポイントを、導入から運用、改善手法、具体的な事例に至るまで詳しく解説します。

電子部品保管の基本ポイント

多くの電子部品では「低温低湿」「防湿パッケージ」「静電気抑制」の三要素を同時に満たすことが望ましいとされていますが、必要条件は部品の種類やMSLにより異なります。倉庫内でこれらの管理指標が逸脱しないよう、計測→記録→是正のサイクルを徹底し、属人的な判断が入り込む余地をなくす体制づくりが欠かせません。

保管温度・湿度管理

半導体や受動部品は吸湿によって内部に微細クラックが生じやすくなり、リフロー時にポップコーン現象を誘発します。一般的には25℃以下・30〜60%RH程度の環境を維持することでリスクを低減できますが、推奨値は部品仕様書によって異なるため必ず確認してください。システム連動のデシケータキャビネットで24時間監視し、アラーム発報と同時に原因調査を開始する仕組みを組み込みましょう。

ESD対策

静電気破壊は目視で検知できず、生産後に不良として顕在化するため損失が大きくなります。帯電防止袋や導電性リール・ラックの使用に加え、床面導電、作業者リストストラップ、搬送治具の導電チェックをルーティンとします。静電気の測定値を保管日報に転記し、逸脱傾向が見えた段階で早期に工程を止めるフローが有効です。

MSL対応とベーク処理

ICパッケージは吸湿レベル(MSL)ごとに保管制限時間が定められています。レベル3~6のデバイスは包装開封後、通常72時間から一週間で実装が必要です。期限を超えた場合は125℃のベーク処理でリセットし、その後は窒素リフローや真空パッキングで再封止します。ベークによる熱履歴を減らすには、初動での湿度管理が最もローコストです。

リール収納のベストプラクティス

リール収納は「ラック」「保護資材」「在庫システム」の三層で最適化を図ると、保管効率と実装現場の生産性を同時に向上させられます。

リールラックの選定と配置

リールラックは導電樹脂製の一体成形タイプが脱着部の微振動を抑え、ESDリスクを最小化します。リール径に応じた棚ピッチを設定し、12/16mm幅テープと24mm幅テープを同一棚に混載しないことで取り違え事故を防ぎます。ラック位置は実装ラインから徒歩1分圏内に集約し、ピッキング時間の短縮を図りましょう。

リール保護資材の活用

開封済みリールはアルミラミネートの湿度インジケータ袋に収納し、乾燥剤と一緒にシーラーで再封します。袋表面に「開封日時」「残在庫」「担当者」「MSL残時間」を明示したラベルを貼り付ければ、誰が見ても残り時間を即座に判断できます。

在庫管理とトレーサビリティ

リールごとに二次元コードを付与し、「ロット番号」「入庫日」「開封日」「MSL」「ベーク回数」をデータベースで紐付けます。リールラックから取り出すたびにハンディターミナルでスキャンし、工程MESへ自動書き込みすることで、棚卸し時の照合時間を大幅に短縮できます。

テーピングとは?電子部品保護の基本技術

テーピングとは電子部品を特定の方向に整え、エンボスキャリアテープやカバーテープを使って保護しつつ供給する技術です。この手法は、製造過程での部品の安定供給と、自動実装機へのセットを容易にするために広く利用されています。

電子部品が正確な向きで配置されないと、組立作業中にエラーが発生しやすくなるため、テーピングは実装の効率性や精度に直結しています。

エンボスキャリアテープの構造と機能

エンボスキャリアテープは電子部品を個別に収納するためのシートです。細長いシートに「ポケット」と呼ばれる凹状の部分があり、そこに部品を格納します。主に紙や樹脂が使われており、樹脂製のエンボスキャリアテープには静電気に強い導電素材が使用されることもあります。

エンボスキャリアテープのポケットは、部品の形状やサイズに合わせて作られており、電子部品を正しい向きに固定します。部品が移動したり、損傷したりしないようにするための設計です。テープの幅やポケットの深さも調整可能で、部品の大きさや種類に応じたカスタマイズが可能です。

カバーテープの役割

カバーテープはエンボスキャリアテープに収納された電子部品を外部から保護する「フタ」の役割です。部品が飛び出すのを防ぎ、輸送や保管時の振動や衝撃から守ります。カバーテープは、ポリエステル(PET)を主な素材としており、他の化成品でコーティングされた多層構造を持っています。

カバーテープは、電子部品をしっかりと固定しながらも、実装時にはスムーズに剥がれなければなりません。そのため、適切な強度でエンボスキャリアテープに接着されるように設計されています。この接着力は「剥離強度」として規定されており、JIS C0806-3という規格によって基準が定められています。

エンボスキャリアテープとカバーテープの選び方

エンボスキャリアテープとカバーテープの選定は、実装の効率や部品の安全性に影響を与えます。エンボスキャリアテープの素材には、紙製と樹脂製があり、それぞれの特徴に応じて使い分けられます。

紙製のテープは軽量でコストが低い一方で、紙粉が発生するため、特定の環境には向いていません。

樹脂製のエンボスキャリアテープは破損しにくいのがメリットです。静電気に敏感な部品を扱う場合には、導電素材を含む樹脂テープが推奨されます。

テープの幅やポケットの形状も部品に応じて選定する必要があり、幅が狭すぎると部品がうまく収納できず、広すぎると固定が不安定になるため、適切なサイズ選びが重要です。

カバーテープについても、テーピング時の温度や圧力に対応できる適切なテープを選ぶことで、実装時のトラブルを抑えられます。

実装トラブルを防ぐためのテーピングの改善方法

エンボスキャリアテープとカバーテープを使用したテーピングは、正確な調整と適切な処理が不可欠です。カバーテープの剥離強度が適切でない場合、実装機でうまく剥がれず、部品が正確に供給されないことがあります。また、温度や圧力が正確に管理されていないと、カバーテープが適切に接着されず、実装時にトラブルを引き起こす可能性があります。

こうしたトラブルを防ぐためには、テーピングの工程を慎重に管理することが重要です。自動実装機での使用を前提とした場合、エンボスキャリアテープのポケットが正しく成形され、カバーテープがしっかりと貼り付けられていることを確認する必要があります。

テーピング部品のリール収納時注意点

リールを長期間立て掛けると、テープが片重りしてポケット変形を招きます。必ず水平保存し、20リール以上を積み重ねないよう制限します。リール芯部の穴にダミー軸を差し込み、テープを緩めず固定することで、移動時のラッピング防止にもつながります。

保管前後の検品フロー

テーピング完了後は、まずリール外観、次に部品方向、最後にポケット間ピッチの順で検査を行います。保管後に取り出す際は、湿度カード変色の有無とテープ剥離強度の再測定を実施し、経時劣化を見逃さない体制を築きます。

保管方法の比較と選び方

保管方式はリール、トレイ、ケースの三種類に大別され、それぞれコスト・防湿性・スペース効率が異なります。

リール vs トレイ vs ケース収納の比較

リールはライン直結性が高い一方で、高湿環境では吸湿が進行しやすくなります。トレイは部品同士の接触を避けやすい構造ですが、占有体積が大きく、自動倉庫導入時にラック高さを圧迫します。ケース収納は防湿性能に優れる反面、個別ピッキングの手間が増えるため、多品種少量生産では運用負荷が高まります。

ニーズ別おすすめ保管方法

リール形式で大量生産を行う工場は、窒素置換キャビネットを導入し、開封から実装まで一貫して低湿度環境を維持すると効果的です。研究開発拠点のように少量多品種を扱う現場では、トレイ+真空パックによって部品採取の柔軟性と防湿性を両立できます。製品寿命が長いアフターサービス部品は、ケース収納と乾燥剤交換サイクルの自動通知を組み合わせると在庫品質を長期にわたり確保できます。

手作業でのリール在庫カウントにはどうしても限界があります。在庫精度を高めライン停止を防ぐには、X線チップカウンターによる自動カウント導入が効果的です。

当サイトでは、業務効率化に貢献するおすすめX線チップカウンター3製品を比較紹介しています。自社の部品運用に適した一台をぜひご確認ください。

X線チップカウンター

おすすめ3選早見表

カウント速度を向上し業務効率化に大きく貢献するおすすめのX線チップカウンターをご紹介します。

| 大量の部品を扱い 計測数が多い企業なら |

高さがあるリールの 計測が必要な企業なら |

大型部品の製造が 中心の企業なら |

|

|---|---|---|---|

| 企業名/製品名 |

スピーディーなカウントと 簡単な操作 KnK HAWKEYE2000  画像引用元:KnK公式(https://knk-kk.jp/product/parts-mgmt/product-52/) |

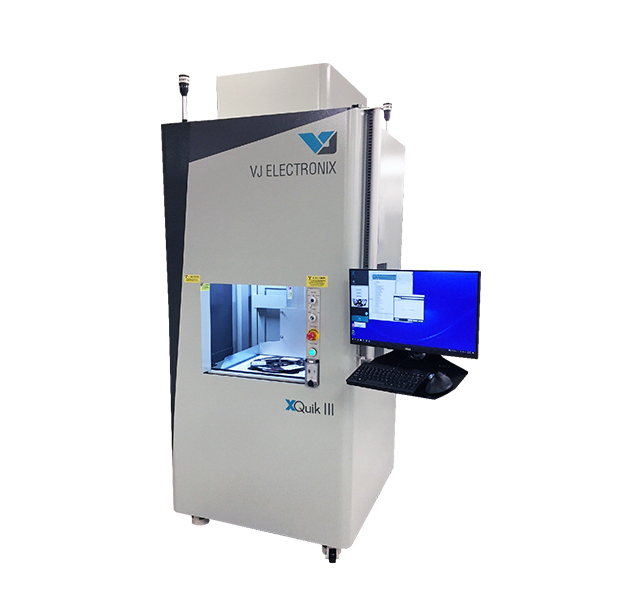

計測部の自動昇降で 高い部品に対応 シンアペックス XQuik III  画像引用元:シンアペックス公式(https://shinapex.co.jp/news/denshi/product/xquik/xquik-iii/) |

17インチ直径の 大きなリールへ対応 アルファエレクトロニクス Assure  画像引用元:アルファエレクトロニクス公式(https://alphacorpjp.com/product/assure/) |

| 精度 | 99.9% | 99%以上 | 99.9% |

| カウント速度 | 6秒+出し入れ2秒 | 数秒 | 約10秒 |

| 対象 サイズ |

最小部品(0402)対応可 リールサイズ:7~15インチ |

最小部品(0402)対応可 撮像エリア:400 x 400 mm (リールステージ自動昇降) |

最小部品(0402)対応可 リールサイズ:~17インチリール |

| 装置 サイズ |

900(W) x 1,310(D) x1,940(H) mm | 1,000(W) x 1,080(D) x 2,340(H) mm | 870(W) x 890(D) x 2,250(H) mm |

| 重量 | 650kg | 1,030kg | 360kg |

| 事前登録 | リール、部品共に不要 | - | 不要(セルフティーチング) |

| 操作性 | 初心者でも1時間半程度で習得できる | - | タッチパネルによる操作で簡単、見やすい |